Cómo soldar con una lata de refresco (y alguna cosa más…) | Paso a paso

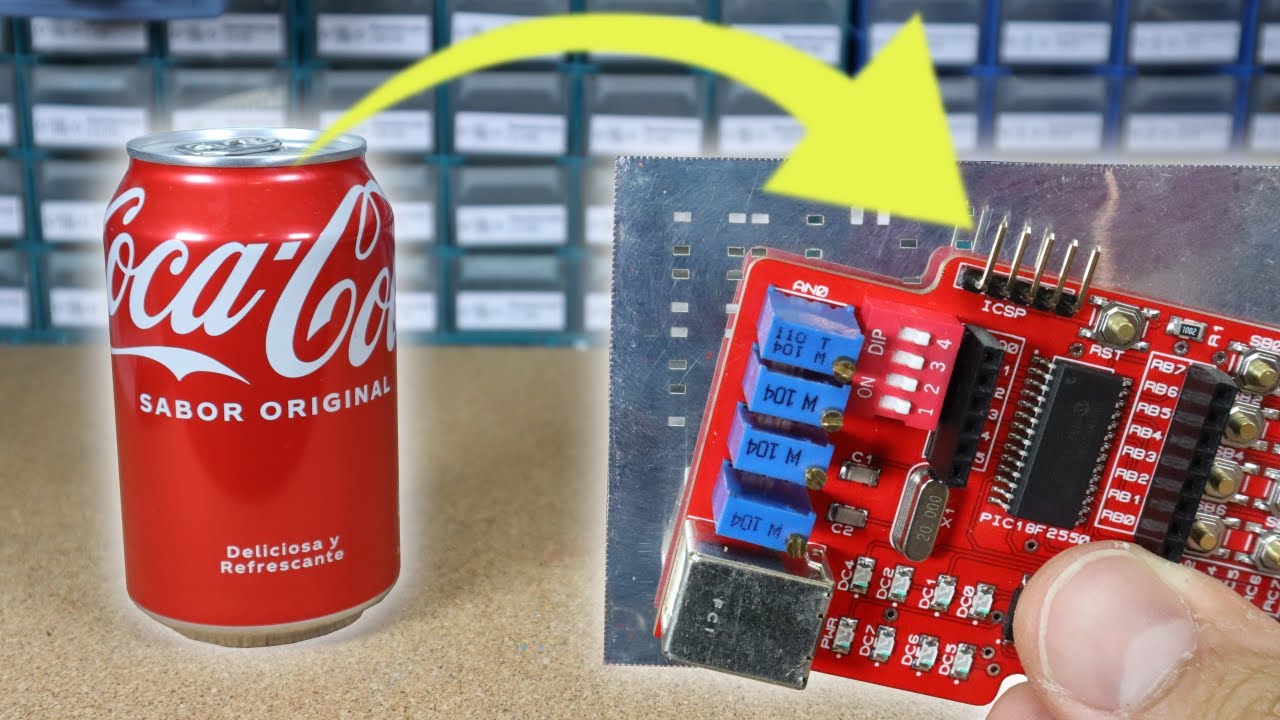

en este vídeo vamos a ver cómo fabricar una plantilla de soldadura utilizando una lata de refresco vamos a analizar paso a paso dos técnicas diferentes que podéis aplicar en casa compararemos el resultado de las dos técnicas con una plantilla profesional y para aquellos que estoy familiarizados con eso de soldar utilizando plantilla dedicaremos el final del vídeo a soldar una pcb con esta herramienta pero antes de ver todo esto vamos a comenzar convirtiendo nuestra lata de refresco en la lámina base para fabricar la plantilla este vídeo está patrocinado por peace y big way una plataforma donde conseguir placas de circuito impreso de excelente calidad con un precio muy asequible simplemente configura tus pc ves sube los ficheros gerberas web y recibirás tus placas en pocos días además cuentan con otros servicios como impresión en 3d y mecanizado cnc para que puedas cubrir cualquier necesidad de tu taller echa un vistazo a la descripción del vídeo si quieres más información para crear la lámina base de nuestra plantilla utilizaremos una lata vacía de aluminio de 33 centilitros comenzamos cortando los laterales de la lata con una herramienta rotativa y un disco de corte después realizamos un corte en el lateral empleando unas tijeras y marcamos el área de trabajo con la ayuda de un papel en este caso recortaremos un rectángulo de 6 x 8 centímetros y ah ah [Música] una vez reportados debemos eliminar la curvatura original de la lámina para ello colocamos sobre el suelo una lámina de corcho y situamos la lámina de aluminio con la parte cóncava hacia abajo a continuación situamos encima una plancha de uso doméstico configurada con la máxima temperatura de funcionamiento dependiendo de la potencia de la plancha la lámina tardará en apagarse por completo entre 10 y 20 minutos tras aplanar la lámina emplearemos un papel impregnado de la acetona pura para eliminar la pintura de la parte exterior [Música] la primera técnica que vamos a analizar para convertir nuestra lámina base en una plantilla de soldadura es el atacado químico esta técnica es prácticamente idéntica a la que se utiliza para fabricar placas de circuito impreso así que una vez la domine de sembrarla indistintamente para fabricar plantillas de soldadura y pcbs utilizaremos un rollo de película fotosensible para proteger el aluminio de la lámina comenzamos recortando un trozo ligeramente más grande que la lámina y pegamos dos trozos de cinta adhesiva a ambos lados sobre una esquina de este modo podremos desprender con facilidad la primera capa protectora de la película seca porque planteamos la película sobre la lámina pegando la esquina que hemos descubierto y separamos poco a poco el protector en un ángulo de 45 grados fijando progresivamente la película por qué una vez fija podemos recortar los sobrantes respetando un único lado que nos ayudará a despegar la segunda lámina de protección antes del revelado para adherir la película a la lámina de forma permanente utilizamos una laminadora térmica de bajo coste vamos a preparar ahora el fotolito en primer lugar imprimimos sobre una hoja transparente el patrón de soldado de smd y para darle una mayor opacidad de las áreas oscuras aplicamos el diseño tres veces tras recortar cada uno de los patrones situamos el primero solo una fuente de luz y alineamos con cuidado el siguiente una vez coincidan los patrones utilizamos un adhesivo rápido para fijarlos empleando los márgenes de las esquinas con el fotón hito de alta opacidad listo vamos a preparar ahora la lámina para la exposición emplearemos un marco de fotos común del que vamos a reutilizar su cubierta posterior de madera y el cristal además utilizaremos una lámina fina de espuma y unas cuantas piezas metálicas colocamos la cubierta posterior del marco la lámina de espuma y la lámina base de la plantilla hacemos coincidir el fotolito por los márgenes de la lámina y retenemos el conjunto con el cristal y las pinzas metálicas la espuma ayudará a presionar el fotolito contra la lámina para obtener mejor definición aplicamos una fuente de luz ultravioleta durante aproximadamente 30 segundos y desmontamos el marco tras exponer la lámina las áreas en las que la luz ha quedado bloqueada por el fotolito deberían preservar su color original mientras que las áreas expuestas tendrán una tonalidad más oscura retiramos la segunda capa protectora de la lámina y preparamos la solución de revelador vertemos 100 mililitros de agua desorganizada en una cubeta y añadimos carbonato de sodio en una proporción del 2 en peso introducimos la lámina en la solución durante unos minutos mientras frotamos con un hisopo las áreas más claras retiramos la lámina de la solución y comprobamos que el aluminio de las áreas de soldadura ha quedado completamente expuesto con la ayuda de un polímero para completar el proceso utilizaremos una tacada or comercial a base de ácido clorhídrico para eliminar las áreas de aluminio expuesto mezclamos el atracador con la relación que indique en su etiquetado y sumergimos la lámina en la cubeta tras unos minutos veremos cómo reaccionan las áreas de aluminio expuesto que irán progresivamente desapareciendo sacamos la lámina de la cubeta y revisamos a contraluz que todos los agujeros del patrón dejan pasar la luz si te preguntas por qué el ácido no ha reaccionado con la cara posterior de la lámina debes saber que las latas de refresco tiene un recubrimiento transparente epoxi en su parte interna para eliminar este recubrimiento y la máscara azul vertemos 100 mililitros acetona pura en una cubeta limpia y sumergimos una lámina durante unos minutos hasta que el recubrimiento se haya desprendido por completo la siguiente técnica que vamos a emplear para crear la plantilla de soldadura es el mecanizado de la lámina es una técnica muchísimo más sencilla que el atacado químico y se puede realizar en casa con cualquier máquina cnc de bajo coste hoy vamos a utilizar una cnc 14 19 comenzamos colocando un mártir de contrachapado sobre la superficie de trabajo de la cnc a continuación emplearemos cinta de enmascarar para recubrir la superficie de contrachapado y la parte posterior del ángel [Música] ah aplicamos adhesivos rápidos sobre la cinta y fijamos la lámina a la base de madera para mecanizar la lámina utilizaremos una fresa cónica con una punta 0.1 milímetros y un ángulo de 30 grados dado que profundizaremos 0 a 2 milímetros bajo la superficie el diámetro efectivo de corte de la fresa será de 0 207 milímetros para crear el programa cold utilizaremos el software libre flat cam simplemente cargamos el fichero server con la descripción de la plantilla smd y utilizamos la herramienta de aislamiento indicando el diámetro efectivo de corte en negativo después indicamos una profundidad de corte de 0.2 milímetros una altura de viaje de un milímetro una velocidad horizontal de 120 milímetros por minuto una velocidad vertical de 25 milímetros por minuto y la máxima velocidad de giro de la herramienta una vez tenemos listo el programa code centramos la fresa en la lámina que establecemos la altura cero en contacto con la superficie añadimos aceite [Música] y lanzamos el programa [Música] una vez acabado del programa nos ayudamos de la cinta de enmascarar para despegar la lámina del mártir y retiramos con cuidado la cinta de la plantilla [Música] para poder probar nuestras plantillas y enseñaros como soldar con ellas he encargado algunas placas al patrocinador de este vídeo piso y away junto con una plantilla profesional para que podamos comparar nuestros resultados y y la placa que vamos a soldar es un módulo de entrenamiento para un microcontrolador de la familia tiki 18 que contiene múltiples elementos de montaje superficial además vamos a comparar nuestras plantillas con una plantilla profesional fabricada en acero y cortada por láser [Música] dejando a un lado los detalles evidentes tanto las plantillas que hemos fabricado como la plantilla profesional tienen un grosor de 0.1 milímetros a simple vista vemos que la plantilla fabricada con el primer método aunque es funcional tiene un acabado algo irregular la plantilla fabricada con la cnc sin embargo tiene un acabado más parecida al que encontramos en la plantilla profesional es necesario acercarnos un poco más para ver las diferencias en el acabado para poder sacar conclusiones vamos a probar cada plantilla por separado comenzando por la plantilla profesional para tener un punto de referencia [Música] en primer lugar colocamos nuestra placa encerrada en un marco de su mismo grosor que podemos construir utilizando otras placas y cinta de enmascarar a continuación alineamos la plantilla con placa y pegamos la parte superior utilizando la cinta vamos a emplear pasta de soldar de estaño bismuto y bajo punto de fusión aplicamos una pequeña cantidad en el margen de la placa y utilizamos una espátula para extender la pasta haciendo presión supera la superficie una vez hayamos cubierto todos los huecos levantamos con cuidado la plantilla y retiramos el placa y [Música] repetimos ahora el proceso para las plantillas que hemos fabricado alineamos la plantilla extendemos la pasta de soldadura levantamos con cuidado y retiramos la placa [Música] comparemos el resultado de las tres plantillas nuevamente la distribución de la pasta con la primera plantilla es algo irregular aunque completamente funcional la distribución con la plantilla fabricada por cnc es bastante más homogénea y similar a la que encontramos en la placa que hemos preparado con la plantilla profesional si nos acercamos un poco podemos ver mejor la diferencia entre las tres distribuciones sin embargo a pesar de las pequeñas diferencias cualquiera de ellas dará un buen resultado en la soldadura gracias a la ayuda de la máscara anti sol ante después de distribuir la pasta en la placa es el momento de colocar los componentes de montaje superficial y ah [Música] una vez colocados los componentes debemos fundir la pasta de soldadura para ello vamos a emplear una placa caliente de soldadura que se puede comprar por unos 80 euros encendemos la placa y dejamos que la temperatura aumente progresivamente eventualmente la pasta comenzará a fundirse y los componentes ajustarán su posición después de un minuto apagamos la máquina y dejamos que la placa se enfríe progresivamente tras enfriarse por completo podemos analizar la calidad de la soldadura prestaremos especial atención a los encapsulados de los circuitos integrados verificando que no se hayan formado puentes en la soldadura en este caso la soldadura tiene muy buena calidad gracias a la distribución homogénea de la pasta y a la acción de la máscara anti flotante y para terminar nuestra placa soldamos los componentes de agujero paso y [Música] aquí una vez soldada la placa es el momento de verificar que todo funciona correctamente [Música] [Aplausos] [Música]